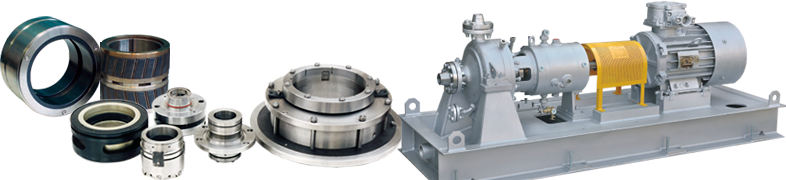

Нижегородский научно-производственный центр «АНОД» (НПЦ «АНОД»), создан в 1992 году группой высококвалифицированных специалистов, ранее работавших над созданием оборудования для атомных электростанций. Полученный опыт при проектировании и изготовлении изделий для атомной энергетики позволил в короткие сроки создать эффективные торцевые уплотнения для насосов, компрессоров, перемешивающих устройств в газовой, бумажной, металлургической, химической, нефтедобывающей и нефтеперерабатывающей промышленностях, теплоэнергетике.

В настоящее время НПЦ «АНОД», является одним из лидеров в России по проектированию и производству торцевых уплотнений.

На сегодняшний день реализовано более 300 проектов и изготовлено около 6000 уплотнений для 45 предприятий.

С 2015 года НПЦ «АНОД» приступил к выпуску сухих газодинамических уплотнений.

Созданные в НПЦ «АНОД» торцевые уплотнения по своей надежности, герметичности, долговечности — значительно превосходят имеющиеся отечественные, а во многих случаях и зарубежные аналоги.

Квалификация и опыт специалистов, техническая оснащенность НПЦ «АНОД» позволяют проектировать и изготавливать торцевые уплотнения со следующими параметрами:

| Температура уплотняемой среды, гр. С |

до 400 |

| Диаметр уплотняемого вала, мм |

до 250 |

| Частота вращения вала, об/мин |

до 10000 |

| Давление уплотняемой среды, Мпа |

до 25 |

Обеспечение термической и силовой стабилизации трущихся плоскостей контактных колец в сочетании с тщательной гидравлической балансировкой дают возможность эксплуатировать торцевые уплотнения в широком диапазоне значений давления и температуры, исключить влияние изменения рабочих параметров: температуры, частоты вращения, давления в заданных пределах характеристик торцевых уплотнений.

К достоинствам торцевых уплотнений, разработанных НПЦ «АНОД» следует отнести:

Возможность установки вместо сальников, манжет, торцовых уплотнений других конструкций без доработки узлов агрегатов.

Патронный тип конструкции, что позволяет при изготовлении выполнить все необходимые испытания и далее без разборки выполнить доставку до потребителя и монтаж без дополнительных регулировок, сократив до минимума монтажные операции.

Повышенная надежность. Количество отказов торцевых уплотнений в период эксплуатации минимально. Так, например, специалисты ЗАО «Татнефть-НК» отмечают, что применение торцевых уплотнений НПЦ «АНОД» на 20 насосах привел к тому, что за 2 года эксплуатации был один отказ в работе торцевых уплотнений, тогда как раньше было в среднем 12 отказов в год. Специалисты ОАО «НОРСИ» отмечают, что после установки более 100 торцевых уплотнений количество отказов уменьшилось в 5-6 раз.

Повышенная долговечность. Изготовленные в НПЦ «АНОД» торцевые уплотнения имеют, как правило, ресурс работы от 15000 часов работы и выше. Достаточно сказать, что торцевые уплотнения нагнетателей природного газа на магистральных газопроводах имеют наработку до отказа более 20000 часов.

Высокая герметичность. Согласно утвержденным ТУ утечки уплотняемой или затворной жидкостей составляют для насосов не более 2 г/ч; для высокооборотных компрессоров при средних окружных скоростях скольжения в паре трения > 50 м/сек утечки не более 50 г/ч.

Хорошая ремонтопригодность. Конструкцией торцевых уплотнений предусмотрена простая установка антифрикционных колец в металлические обоймы, что позволяет без особого труда заменить пришедшие в негодность кольца и резиновые прокладки.

За счет каких же факторов торцевые уплотнения НПЦ «АНОД» имеют значительный ресурс и высокую надежность? Стоит отметить некоторые из них:

1. Фактором, оказывающим решающее влияние на работоспособность торцевого уплотнения, является наличие стабильной смазывающей жидкостной пленки в уплотняющем подвижном контакте. Для обеспечения длительной, без износной работы торцевого уплотнения необходимо свести к минимуму угловое деформирование трущихся уплотнительных элементов и нарушение плоскостности поверхностей в уплотняющем подвижном контакте.

Это достигается:

- равновесием осевых гидравлических сил и моментов, действующих на уплотнительные элементы. Расчет гидравлических сил и моментов, действующих на уплотнительные элементы значительно упрощается, если они выполнены из однородных материалов и состоят из деталей простой геометрической формы ;

- разделением деталей уплотнительных элементов, выполняющих уплотнительную функцию и силовую нагрузку;

- ослаблением взаимных связей деталей уплотнительных элементов;

- правильным выбором посадок уплотнительных колец;

- применением элементов гидродинамики в уплотнениях с возможностью работы в режиме сухого трения;

- тщательным подбором материалов уплотнительных элементов.

2. Обеспечение оптимального теплового режима работы уплотнительных элементов. Необходимо максимально снизить тепловыделение в уплотняющем подвижном контакте и отвести тепло от пары трения, а также снизить эффект от тепла, поступающего от уплотняемой горячей среды.

3. Правильный выбор материалов и конструкции вторичного уплотнения.

4. Выбор конструкции и материалов поводковых устройств, позволяющих обеспечить свободу угловых и осевых перемещений упругих элементов.

5. Выбор конструкции пружин, создающих первоначальный поджим и обеспечивающих подвижность уплотняющих элементов в процессе работы.

6. Качественное изготовление и контроль элементов конструкций уплотнений.

Большое разнообразие конструкций торцевых уплотнений вызвано, в первую очередь, различным исполнением сальниковых камер насосов, различными средами и параметрами работы торцевых уплотнений.

Однако, проанализировав имеющиеся конструкции и проведя огромную работу по стандартизации и унификации узлов и деталей, НПЦ «АНОД» создал пять типов торцевых уплотнений для основной гаммы насосов:

- тип УТ – одинарные торцевые уплотнения для насосов и агрегатов с перемешивающими устройствами, рабочими средами в которых являются химически нейтральные и нетоксичные жидкости с температурой до 200 гр. С;

- тип УТД и УТДХ — двойные торцевые уплотнения для работы в агрегатах, рабочими средами в которых являются нефтепродукты, сжиженные газы, жидкости их содержащие, вредные вещества 2, 3, 4 классов опасности ГОСТ 12.1.007-76 с температурой до 200 гр. С (тип УТД) и температурой до 4000 гр. С (тип УТДХ);

- тип УТТ и УТТХ — торцевые уплотнения типа «тандем» для работы в агрегатах, рабочими средами которых являются нефтепродукты, сжиженные углеводородные газы, жидкости их содержащие, вредные вещества 2, 3, 4 классов опасности ГОСТ 12.1.007-76 с температурой среды до 200 гр.С (тип УТТ), с температурой до 4000 гр. С (тип УТТХ).

Все типы торцевых уплотнений на один и тот же диаметр уплотняемого вала имеют взаимозаменяемые узлы: пары трения, обоймы, резиновые прокладки круглого сечения, пружины, поводковые устройства, клеммные зажимы, штуцера подвода и отвода запирающей и охлаждающей жидкости – это значительно сокращает номенклатуру используемых деталей. Материалы, используемые в парах трения, — силицированный графит, карбид кремния. Резиновые прокладки выполнены из фторкаучуковой резины с повышенной термостойкостью (до 250 ….300 гр. С).

Одинарные торцевые уплотнения типа УТ бывают двух типов: с пружинами, расположенными в перекачиваемом продукте и с пружинами, расположенными вне перекачиваемого продукта. Торцевые уплотнения с пружинами, вынесенными из зоны перекачиваемого продукта выполняются в тех случаях, когда имеется возможность засорения отверстий и пружин абразивными частицами, отложениями рабочих сред т.д. Торцевые уплотнения могут быть расположены как внутри сальниковой камеры, так и снаружи, когда размеры камеры слишком малы.

Двойные торцевые уплотнения

Двойные торцовые уплотнения и торцевые уплотнения типа «тандем» имеют одинаковое назначение и применение с той лишь разницей, что в двойном торцевом уплотнении внутренняя пара трения нагружена от давления запирающей жидкости, а в торцевом уплотнении типа «тандем» — от уплотняющей жидкости. Система обслуживания торцевого уплотнения типа «тандем» имеет более простую схему, поскольку не требуется высокого давления запирающей жидкости. В тех случаях, когда не допустимо попадание запирающей жидкости в перекачиваемый продукт, применяются торцевые уплотнения типа «тандем».

Однако, работа торцевых уплотнений в средах с повышенным содержанием абразивных веществ, а также в высоковязких продуктах и в условиях полусухого трения (имеется большая вероятность газовой пробки) лучше применять двойные торцовые уплотнения.

Долговечность торцовых уплотнений зависит от температурного режима в камере уплотнения. По мнению компетентных специалистов, снижение температуры жидкости на 10 гр. С увеличивает ресурс работы торцевого уплотнения в два раза. НПЦ «АНОД» разработал и внедрил двойные торцевые уплотнения и торцевые уплотнения типа «тандем» для жидкостей с температурой рабочей среды до 400 гр.С. С этой целью к корпусу торцевого уплотнения присоединяется холодильник. Холодильник устанавливается в сальниковую камеру с малым зазором по валу и корпусу. Наличие эффективного холодильника позволяет снизить температуру в зоне резиновых колец до 70 гр. С и обеспечить благоприятный температурный режим, повысить ресурс работы торцевого уплотнения. Торцевые уплотнения типа УТТХ и УТДХ имеют взаимозаменяемые холодильники, что облегчает работу механикам, обслуживающим установки.

Необходимо отметить, что хорошая надежная работа торцовых уплотнений зависит от правильного выбора типа торцового уплотнения, правильного подбора материалов торцевого уплотнения, схемы обвязки насосов и квалифицированных действий обслуживающего персонала, и это доказано многолетней совместной работой коллектива НПЦ «АНОД» и ПАО «НОРСИ».

Там, где вопросы решаются не сиюминутно, а планово, целенаправленно – получается хороший результат и тогда не потребуется ни экстренных мер, ни дорогостоящих импортных закупок.